Mit vielen kleinen Schritten hin zu einer besseren Montage

Bis 2018 plant MWM eine Verdopplung seiner Motorenausbringung – vor allem im Bereich der Mittelmotoren. Bis dahin gibt es an der einen oder anderen Stelle im Montageprozess noch Verbesserungspotenzial. Ein Team von MWM und einer externen Beratungsfirma hat Optimierungsmöglichkeiten bezüglich der Fließlinie und Taktung in der Anbaumontage des Gasmotors TCG 2016 ermittelt und im Rahmen eines Workshops umgesetzt. Wir sprachen mit Julian Wagner, Projektleiter bei MWM, über die Ziele, die Umsetzung und „das Abschneiden alter Zöpfe“…

Insgesamt 14 Personen waren an dem Projekt „Optimierung Anbau-Montage TCG 2016“ beteiligt.

MWM-Newsflash: Herr Wagner, im August wurde bei MWM im Rahmen eines Workshops die Anbaumontage des TCG 2016 eine Woche stillgelegt, um die Abläufe zu verbessern. Hat die Umsetzung so geklappt, wie Sie es sich vorgenommen hatten?

Julian Wagner: Ja, es hat sehr gut funktioniert. Wir waren ja ein komplettes Team aus 14-15 Personen. Die Workshop-Woche im August war für die reine Umsetzung vor Ort in der Montage reserviert, die Vorarbeiten und Planungen haben natürlich schon wesentlich früher begonnen.

Unser erklärtes Ziel war es, die Anbaumontage des Gasmotors TCG 2016 nach den Grundsätzen des „lean manufacturing“, also der schlanken Produktion, zu optimieren. Dieses Ziel haben wir erreicht.

MWM-Newsflash: Was hat sich in der Montage verändert?

Julian Wagner: Bisher wurden die Gasmotoren in Standmontage gefertigt. Das hatte mehrere Nachteile, benötigte viel Platz und viel logistischen Aufwand. Der entscheidende Nachteil aber war, dass die Fertigung nicht optimal an den Kundentakt, also die Nachfrage, angepasst war. Das haben wir durch Einführung der Fließmontage verbessert. Wichtig war es uns, nicht wertschöpfende Arbeitszeiten zu minimieren und den vorhandenen Platz optimal auszunutzen. Den Montageprozess haben wir in mehrere, kleinere Arbeitsschritte unterteilt und diese jeweils hinsichtlich Potenzialen analysiert und optimiert. Materialbereitstellung und Material- sowie Produkttransport wurden auf den Prüfstand gestellt und verbessert – dazu wurden auch unsere eigenen Zulieferer im Werk – Transport, Logistik usw. – mit herangezogen. Nur wenn alle am Prozess Beteiligten informiert sind und mitziehen, kann die Umsetzung funktionieren.

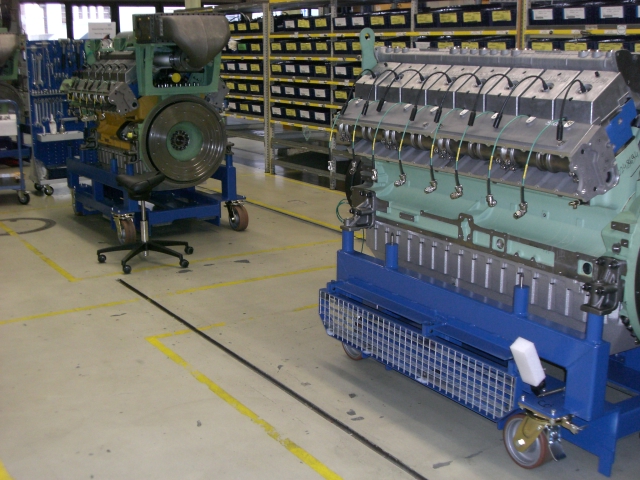

Vorher: Standmontage beim TCG 2016

MWM-Newsflash: Welche konkreten Maßnahmen wurden umgesetzt?

Julian Wagner: Durch Einführung der Fließfertigung in der Anbaumontage konnten wir die Durchlaufzeit, den Motorenbestand sowie den Platzbedarf reduzieren. Einzelmaßnahmen sind zum Beispiel der Einsatz von beweglichen Montagewagen für die Gasmotoren mit flexiblen Gestellen, die für alle Varianten einsetzbar sind. Die Einführung standardisierter und optimierter Arbeitsabläufe reduziert die benötigte Zyklus-Zeit. Der eindeutig definierte Montageraum und klare gekennzeichnete Bereich für Mitarbeiter, Motor, Material und Werkzeug reduziert den Platzbedarf um fast die Hälfte. Um Such- und Wegezeiten zu verringern, wurde nur für den Takt benötigtes, standardisiertes Werkzeug auf ergonomischen Werkzeugboards pro Station eingeführt. Zusätzlich haben wir Logistikwagen je Montage-Station eingeführt, mit klar gekennzeichneten Ablageflächen für die Bauteile auf den Wagen. Damit wird die montagegerechte Materialbereitstellung sichergestellt. Durch Bereinigung aller nicht benötigten Materialien ließ sich auch die Anzahl der Kanbanregale halbieren. In vielen kleinen, durchdachten Schritten und Maßnahmen sind wir so unserem Ziel einer schlanken, bedarfsgerechten Anbaumontage ein großes Stück näher gekommen.

Nachher: Fließmontage des TCG 2016. Durch die Umstellung von Stand- auf Fließmontage beim TCG 2016 ist MWM dem Ziel einer schlanken, bedarfsgerechten Anbaumontage ein großes Stück näher gekommen.

MWM-Newsflash: Wie sind die Mitarbeiter in der Anbaumontage mit einbezogen worden?

Julian Wagner: Die Mitarbeiter waren bereits in der Planungsphase beteiligt und natürlich besonders in der Umsetzungswoche. Wir haben unser Konzept vorgestellt und genau dargelegt, wo die Schwachpunkte der jetzigen Montage liegen und was sich mit der neuen Produktionsphilosophie verändert und verbessert. So werden jetzt zum Beispiel die Werkzeuge, die für eine bestimmte Montage-Station nötig sind, direkt griffbereit zur Verfügung gestellt. Sie werden auf einem Werkzeugboard zur Verfügung gestellt – an jeder Station passgenau zusammengestellt. Das bedeutete natürlich gerade für langjährige Mitarbeiter eine Umstellung, da mussten wir manchen alten Zopf abschneiden, wie man so schön sagt.

MWM-Newsflash: Ein neues Montagesystem einzuführen, ist ein komplexer Prozess. Wie wird die Umsetzung überprüft?

Julian Wagner: Da wir unsere Mitarbeiter bei der Montage in den Mittelpunkt stellen, setzen wir bei der Kontrolle der Verbesserungsmaßnahmen auch auf Selbstdisziplin. Jeder Mitarbeiter soll zunächst selber überprüfen, dass die selbst erarbeiteten Maßnahmen eingehalten werden, denn schließlich sollen sie ja seine Arbeit erleichtern. Vorarbeiter und Produktionsleitung haben natürlich auch ihre eigenen Prüfmechanismen. Doch nicht nur die Montagemitarbeiter sind bei der Umsetzung gefragt, auch die eigenen Zulieferer müssen mitziehen. Die Umstellung von Stand- auf Fließmontage ist, wie gesagt, ein komplexer Prozess, der nicht von heute auf morgen komplett reibungslos funktioniert. Da müssen viele Schnittstellen optimiert werden, alle direkt oder indirekt an der Montage beteiligten Abteilungen müssen das neue System auch in Zukunft umsetzen und ständig optimieren. Aber ich bin wirklich begeistert, wie viel wir in so kurzer Zeit schon erreicht haben. Wir konnten die Materialbereitstellung und den Materialtransport ans Band erheblich verbessern und dadurch die Prozessqualität steigern und nicht wertschöpfende Arbeitszeiten einsparen. Alle Mitarbeiter haben mitgeholfen, den Produktionsstillstand so kurz wie möglich zu halten.

MWM-Newsflash: Herr Wagner, vielen Dank für das Gespräch.

Projektleiter Julian Wagner

Name: Julian Wagner

Position: Betriebsingenieur für den Bereich: Montage, Prüfstände, Lackiererei

Bei MWM seit: Januar 2010

Stationen: Studium Maschinenbau und Automotive Systems Engineering, Assistent des Betriebsleiters bei Fa. der MEGA Gossau AG, Projekt-/ Vertriebsingenieur 2009 bei der Fa. Optima Gruppe